Wybór odpowiednich sprężyn do przesiewaczy – kluczowy krok do poprawy efektywności procesu

Sprężyny do przesiewaczy odgrywają niezwykle istotną rolę w procesie przesiewania. Wybór odpowiednich sprężyn jest kluczowy dla poprawy efektywności tego procesu. Odpowiednio dopasowane sprężyny wpływają nie tylko na wydajność przesiewania, ale także na jakość ostatecznego produktu.

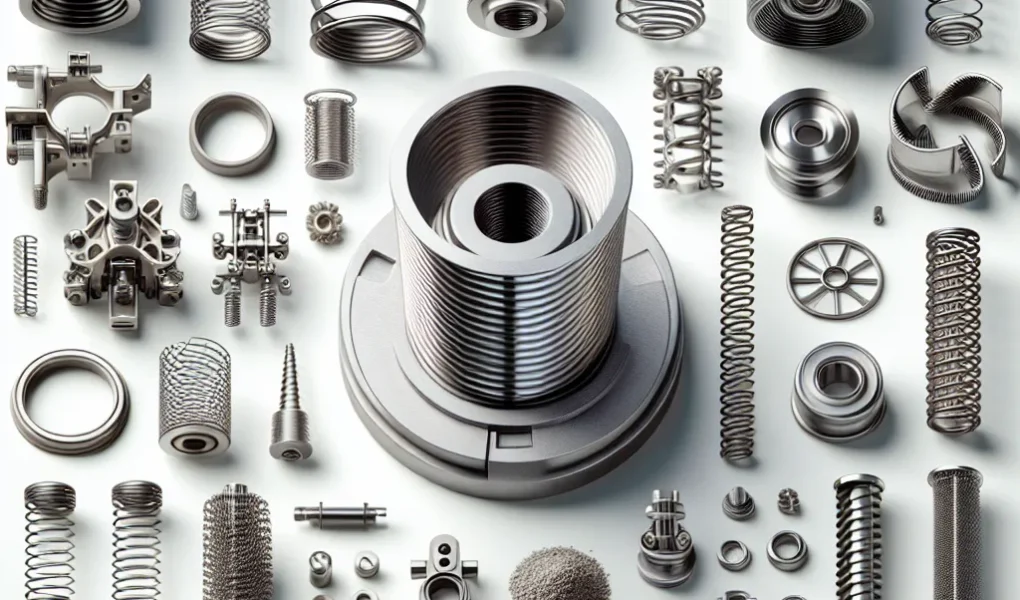

Istnieje wiele czynników, które należy wziąć pod uwagę podczas wyboru sprężyn do przesiewaczy. Należy uwzględnić rodzaj materiału, który ma być przesiewany, jego właściwości fizyczne oraz wymagania dotyczące wielkości ziarna końcowego. W zależności od tych czynników, istnieją różne typy sprężyn, takie jak sprężyny stożkowe, płaskie, elastyczne itp.

Właściwie dobrane sprężyny nie tylko zapewniają optymalne warunki pracy przesiewacza, ale także wpływają na jego trwałość i zużycie energii. Dlatego kluczowym krokiem w poprawie efektywności procesu przesiewania jest dobór odpowiednich sprężyn.

Aby dowiedzieć się więcej na temat różnych typów sprężyn do przesiewaczy, zapraszamy do odwiedzenia naszej strony internetowej sprężyny do przesiewaczy. Tam znajdziesz szeroki wybór sprężyn, które spełnią wymagania nawet najbardziej wymagających procesów przesiewania. Bu for joining me.

Wybór odpowiednich sprężyn do przesiewaczy – kluczowy krok do poprawy efektywności procesu

Wydajność procesu przesiewania w dużej mierze zależy od skuteczności sprężyn stosowanych w urządzeniach przesiewających. Wybór odpowiednich sprężyn do przesiewaczy jest kluczowym krokiem w poprawie efektywności tego procesu. Sprężyny odgrywają istotną rolę w zapewnieniu odpowiedniego ruchu wibracyjnego, który przyczynia się do skutecznego przesiewania materiałów.

Do wyboru odpowiednich sprężyn do przesiewaczy należy przede wszystkim wziąć pod uwagę rodzaj przesiewanych materiałów oraz specyfikę procesu. Istotne jest także dopasowanie sprężyn pod względem twardości, wytrzymałości i właściwości odkształcalnych, aby zapewnić optymalne warunki pracy. Niewłaściwie dobrane sprężyny mogą prowadzić do nieefektywnego przesiewania, zwiększonej awaryjności urządzenia oraz skrócenia jego żywotności.

Dobór sprężyn do przesiewaczy powinien być dokładnie przemyślany i oparty na wiedzy dotyczącej materiałów, parametrów technicznych urządzenia oraz konkretnych wymagań procesu przesiewania. Odpowiednio dobrane sprężyny mogą znacząco poprawić wydajność procesu, zmniejszyć koszty eksploatacji i przyczynić się do zwiększenia efektywności pracy przesiewacza.

Nowoczesne technologie sprężyn w przesiewaczach: innowacje i możliwości

Wydajne przesiewanie materiałów jest kluczowym elementem w wielu gałęziach przemysłu. Aby zapewnić optymalne wyniki, konieczne jest zastosowanie nowoczesnych technologii sprężyn w przesiewaczach. Sprężyny pełnią istotną rolę w procesie przesiewania, zapewniając odpowiednią elastyczność i stabilność podsiewu.

Nowoczesne przesiewacze wykorzystują innowacyjne rozwiązania w zakresie sprężyn, takie jak sprężyny stalowe, gumowe czy elastomerowe. Dzięki nim możliwe jest osiągnięcie precyzyjnego procesu segregacji materiałów, minimalizując przy tym zużycie energii i zapewniając wydajność operacji.

Innowacyjne podejście do konstrukcji sprężyn w przesiewaczach pozwala na dostosowanie parametrów pracy do konkretnych potrzeb i charakterystyki przesiewanych materiałów. Dzięki temu możliwe jest osiągnięcie optymalnego efektu sortowania, minimalizując jednocześnie ryzyko awarii i skracając czas konserwacji.

Nowoczesne technologie sprężyn w przesiewaczach otwierają również nowe możliwości w zakresie optymalizacji procesu przesiewania, umożliwiając zwiększenie wydajności i poprawę jakości przesiewanego materiału. Dzięki nim przedsiębiorstwa mogą osiągnąć znaczące oszczędności i podnieść efektywność swojej produkcji.

Optymalne ustawienia sprężyn do przesiewaczy – jak maksymalizować wydajność

Sprężyny do przesiewaczy są kluczowymi elementami wydajnego procesu przesiewania. Odpowiednie ustawienie sprężyn ma kluczowe znaczenie dla osiągnięcia optymalnej wydajności maszyny. Wybór odpowiednich sprężyn oraz ich ustawienie wpływa bezpośrednio na efektywność procesu przesiewania.

Aby maksymalizować wydajność przesiewacza, konieczne jest dostosowanie ustawień sprężyn do konkretnych warunków pracy oraz rodzaju przesiewanego materiału. Optymalne ustawienia sprężyn pozwalają zwiększyć przepustowość przesiewacza, zmniejszyć zużycie energii oraz wydłużyć żywotność samej maszyny.

Podstawowym krokiem w optymalizacji ustawień sprężyn jest przeprowadzenie dokładnej analizy rodzaju materiału, który będzie przesiewany. W zależności od jego właściwości, takich jak wielkość ziarna czy wilgotność, konieczne będzie dostosowanie siły sprężystości oraz stopnia nacisku sprężyn na sita.

Dodatkowo, ważne jest monitorowanie procesu przesiewania oraz regularna kontrola ustawień sprężyn. Dzięki temu możliwe jest szybkie reagowanie na ewentualne problemy oraz bieżące modyfikacje, które pozwalają utrzymać optymalną wydajność maszyny.

Wnioskiem jest, że optymalne ustawienia sprężyn do przesiewaczy są kluczowym czynnikiem wpływającym na wydajność procesu przesiewania. Dostosowanie sprężyn do konkretnych warunków pracy oraz ciągłe monitorowanie ich ustawień pozwala maksymalizować efektywność maszyny.

Sprężyny jako kluczowy element konstrukcyjny przesiewaczy – znaczenie dopasowania i wytrzymałości

Proces przesiewania jest kluczowym etapem w przemyśle, zarówno w separacji materiałów sypkich, jak i w sortowaniu różnych produktów. Jednym z kluczowych elementów konstrukcyjnych przesiewaczy są sprężyny. Znaczenie poprawnego dopasowania oraz wytrzymałości tych elementów nie może być przecenione.

Sprężyny do przesiewaczy pełnią kluczową rolę w utrzymaniu odpowiedniej amplitudy drgań, co wpływa na efektywność procesu przesiewania. Dobrze dobrane sprężyny pozwalają utrzymać stabilną i kontrolowaną amplitudę, co przekłada się na lepszą efektywność procesu.

Ponadto, wytrzymałość sprężyn stanowi istotny aspekt, ponieważ są one poddawane znacznemu obciążeniu mechanicznemu w trakcie pracy. Wybór sprężyn o odpowiedniej wytrzymałości jest kluczowy dla zapewnienia niezawodności przesiewaczy i minimalizacji czasu przestoju spowodowanego wymianą lub naprawą sprężyn.

Dlatego producenci przesiewaczy oraz użytkownicy końcowi powinni zwrócić szczególną uwagę na jakość, dopasowanie oraz wytrzymałość sprężyn, aby osiągnąć optymalną wydajność i niezawodność procesu przesiewania.

Wnioskiem jest, że sprężyny do przesiewaczy są istotnym elementem wpływającym na efektywność i niezawodność procesu, dlatego należy im poświęcić należytą uwagę przy projektowaniu, produkcji oraz utrzymaniu tych urządzeń.