Wszechstronne zastosowanie aluminium w branży wtryskiwania tworzyw sztucznych

Wszechstronne zastosowanie aluminium w branży wtryskiwania tworzyw sztucznych odgrywa kluczową rolę w produkcji wysokiej jakości komponentów. Aluminium jest doskonałym materiałem do produkcji form wtryskowych ze względu na swoje wyjątkowe właściwości, takie jak lekkość, wysoka wytrzymałość i doskonała odporność na korozję. Dzięki tym cechom możliwe jest uzyskanie dokładnych detali form wtryskowych, co przekłada się na różnorodne zastosowania w branży.

Ponadto, aluminium jest również materiałem, który stanowi doskonałą bazę dla cięcia, co ma kluczowe znaczenie podczas produkcji form wtryskowych. Proces cięcia aluminium jest niezwykle istotny, aby uzyskać precyzyjne kształty i wymiary, co z kolei wpływa na jakość końcowego produktu. Dlatego właśnie wybór aluminium jako materiału do produkcji form wtryskowych jest tak istotny, ponieważ umożliwia łatwe i skuteczne cięcie, co znacznie ułatwia proces produkcji.

Jeśli chcesz dowiedzieć się więcej na temat cięcia aluminium w branży wtryskiwania tworzyw sztucznych, zobacz ofertę firmy SYNTMET na stronie cięcie aluminium. Ich specjalistyczne podejście i doświadczenie w cięciu aluminium zapewnią właściwe przygotowanie materiału do produkcji form wtryskowych, co przyczyni się do osiągnięcia doskonałych efektów w procesie wytwarzania komponentów z tworzyw sztucznych.

Wszechstronne zastosowanie aluminium w branży wtryskiwania tworzyw sztucznych

Aluminium odgrywa kluczową rolę w branży wtryskiwania tworzyw sztucznych ze względu na swoje wszechstronne zastosowanie. Zastosowanie aluminium w formach wtryskowych przynosi wiele korzyści, zarówno ekonomicznych, jak i technicznych. Dzięki swojej lekkości, wytrzymałości i odporności na korozję, aluminium staje się coraz bardziej popularnym wyborem w produkcji form wtryskowych.

Jedną z głównych zalet aluminium w wtryskiwaniu tworzyw sztucznych jest jego wysoka przewodność cieplna. Właściwości te pozwalają na szybkie chłodzenie tworzyw, co przekłada się na skrócenie czasu cyklu wtryskiwania. Ponadto, aluminium jest łatwe do obróbki, co umożliwia precyzyjne i skomplikowane kształtowanie form wtryskowych, co jest kluczowe dla produkcji wielu elementów oraz zabawek. Ta wszechstronność aluminium pozwala również na większą elastyczność projektowania form, co z kolei przekłada się na możliwość produkcji bardziej skomplikowanych detali z tworzyw sztucznych.

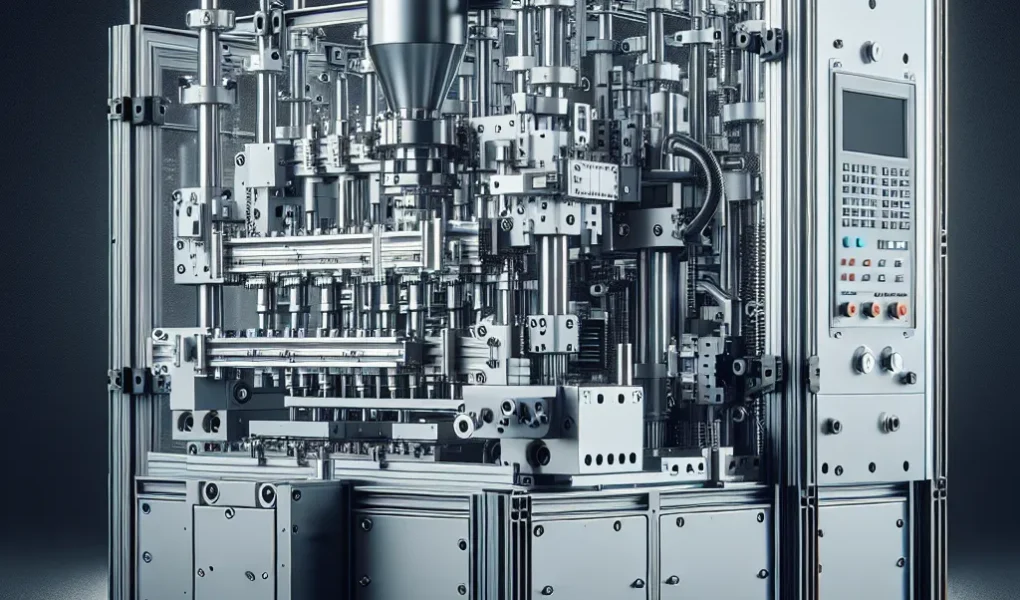

W branży wtryskiwania tworzyw sztucznych aluminium jest wykorzystywane nie tylko do produkcji form wtryskowych, ale także do wytwarzania innych części maszyn wtryskowych. Dzięki swojej wytrzymałości i lekkości, aluminium znajduje zastosowanie w ramach maszyn, tłokach i elementach montażowych. Jest to istotne, gdyż wpływa to na wydajność i żywotność maszyn wtryskowych.

Podsumowując, wszechstronne zastosowanie aluminium w branży wtryskiwania tworzyw sztucznych wynika z jego właściwości, które pozwalają na produkcję precyzyjnych, skomplikowanych detali w krótszym czasie i przy mniejszym zużyciu energii. Właściwości aluminium sprawiają, że jest ono niezastąpionym materiałem w wytwarzaniu form wtryskowych oraz innych elementów związanych z procesem wtryskiwania tworzyw sztucznych.

Innowacyjne rozwiązania technologiczne oparte na aluminium

Wszechstronne zastosowanie aluminium w procesie wtryskiwania tworzyw sztucznych sprawia, że odgrywa ono kluczową rolę w innowacyjnych rozwiązaniach technologicznych. Aluminium jest wszechstronnie wykorzystywane ze względu na swoje doskonałe właściwości, takie jak niska waga, wysoka wytrzymałość, dobra przewodność cieplna i elektryczna, oraz łatwość obróbki. Dzięki tym cechom, aluminium znajduje zastosowanie w produkcji zaawansowanych form wtryskowych, które umożliwiają precyzyjne oraz skuteczne wtryskiwanie tworzyw sztucznych.

Wdrożenie aluminium do procesu wtryskiwania tworzyw sztucznych umożliwia stworzenie innowacyjnych rozwiązań technologicznych. Dzięki wykorzystaniu aluminium, producenci mogą tworzyć formy o złożonych kształtach, które są odporne na korozję i zapewniają wysoką precyzję w wytwarzaniu detali. Dodatkowo, aluminium pozwala na skrócenie cykli wtryskiwania tworzyw sztucznych, co prowadzi do zwiększenia efektywności produkcji oraz obniżenia kosztów. Innowacyjne rozwiązania technologiczne oparte na aluminium umożliwiają także redukcję zużycia energii oraz zmniejszenie emisji CO2, co niesie za sobą korzyści zarówno ekonomiczne, jak i ekologiczne.

Zalety stosowania aluminium w procesie wtryskiwania

Aluminium jest materiałem, który odgrywa kluczową rolę w procesie wtryskiwania tworzyw sztucznych ze względu na swoje wszechstronne zastosowanie. Jego lekkość, wysoka wytrzymałość mechaniczna oraz doskonałe właściwości termiczne sprawiają, że jest doskonałym wyborem do form wtryskowych. Wpływa to pozytywnie na cały proces produkcji, przynosząc szereg korzyści. Jedną z głównych zalet stosowania aluminium w procesie wtryskiwania jest jego niska gęstość, co sprawia, że formy wtryskowe wykonane z tego materiału są lżejsze niż te wykonane z innych metali, co ułatwia obsługę i zmniejsza zużycie energii.

Wysoka odporność aluminium na korozję pozwala na wydłużenie żywotności form wtryskowych, co przekłada się na oszczędność czasu i kosztów związanych z konserwacją i naprawami. Ponadto, aluminium charakteryzuje się doskonałymi właściwościami wymiany ciepła, co skraca czas cyklu wtryskiwania. Materiał ten jest również łatwy w obróbce, co umożliwia szybkie i precyzyjne wykonanie detali form wtryskowych. W ten sposób aluminium równocześnie zwiększa efektywność produkcji i redukuje koszty związane z konserwacją urządzeń. Dzięki tym zaletom aluminium jest niezwykle popularnym wyborem w branży wtryskowej, zapewniając wysoką jakość oraz oszczędności czasu i pieniędzy.

Aluminium jako materiał przyszłości w przemyśle tworzyw sztucznych

<

>Aluminium odgrywa kluczową rolę w procesie wtryskiwania tworzyw sztucznych, będąc niezastąpionym materiałem przyszłości w przemyśle tworzyw sztucznych. Jego wszechstronne zastosowanie sprawia, że stanowi doskonałe rozwiązanie dla producentów, poszukujących lekkich, wytrzymałych i ekologicznych materiałów. Dzięki swojej niskiej masie właściwej, aluminium umożliwia zmniejszenie wagi komponentów wytwarzanych z tworzyw sztucznych, co przekłada się na oszczędność energii w produkcji oraz redukcję zużycia paliwa w trakcie eksploatacji. Ponadto, aluminium cechuje się doskonałą odpornością na korozję, co umożliwia produkcję trwałych i wytrzymałych elementów, obniżając koszty konserwacji i serwisu. Jego właściwości termiczne pozwalają na skuteczne odprowadzanie ciepła, co ma kluczowe znaczenie w produkcji komponentów pracy w wysokich temperaturach. Dodatkowo, aluminium można nadawać różne kształty oraz poddawać obróbce, umożliwiając produkcję złożonych i precyzyjnych detali, które spełniają najbardziej rygorystyczne wymagania techniczne. Dzięki tym wszystkim właściwościom, aluminium stanowi niezastąpiony materiał przyszłości w przemyśle tworzyw sztucznych, zapewniając innowacyjne rozwiązania oraz efektywność produkcji.<

>